Kiedy mówimy o drogach, często używamy potocznego określenia „asfalt”. Jednak to, po czym codziennie jeździmy, jest w rzeczywistości znacznie bardziej złożonym materiałem mieszanką mineralno-asfaltową (MMA). Zrozumienie jej składu jest kluczowe, aby pojąć, dlaczego jedne drogi służą nam latami bez większych problemów, a inne szybko ulegają degradacji. W tym artykule wyjaśnię, z czego dokładnie składa się ten materiał i jaką rolę pełni każdy z jego komponentów.

Mieszanka mineralno-asfaltowa to złożona kompozycja kruszywa, lepiszcza i wypełniacza poznaj jej skład

- Potocznie nazywany asfaltem materiał drogowy to w rzeczywistości mieszanka mineralno-asfaltowa (MMA), a nie czysty asfalt.

- Kluczowe składniki MMA to kruszywo (ok. 90-97%), lepiszcze asfaltowe (ok. 3-10%) oraz wypełniacz mineralny.

- Kruszywo stanowi szkielet konstrukcyjny, lepiszcze spaja całość i nadaje elastyczność, a wypełniacz stabilizuje strukturę.

- W Polsce stosuje się różne typy mieszanek, takie jak beton asfaltowy (AC), mastyks grysowy (SMA) czy asfalt lany (MA), dostosowane do konkretnych potrzeb.

- Nowoczesne technologie obejmują asfalty modyfikowane polimerami, recykling destruktu asfaltowego oraz ciepłe mieszanki (WMA).

Dlaczego to, po czym jeździsz, to nie "czysty" asfalt?

W codziennym języku często używamy słowa „asfalt” na określenie całej nawierzchni drogowej. Muszę jednak podkreślić, że jest to spore uproszczenie. W rzeczywistości nawierzchnie te wykonane są z mieszanki mineralno-asfaltowej (MMA), która jest starannie zaprojektowanym kompozytem. To nie jest po prostu wylany na drogę czarny, lepki materiał. MMA to złożona kombinacja kruszywa, lepiszcza asfaltowego i wypełniacza, gdzie każdy składnik pełni ściśle określoną funkcję, zapewniając drodze trwałość i odporność na zmienne warunki pogodowe oraz obciążenia ruchem.

Trzy filary wytrzymałej drogi: poznaj głównych bohaterów mieszanki

Aby zrozumieć, jak działa mieszanka mineralno-asfaltowa, warto poznać jej trzech głównych bohaterów. Każdy z nich ma swoje zadanie i jest niezbędny do stworzenia trwałej i funkcjonalnej nawierzchni. Jako ekspert w tej dziedzinie, zawsze zwracam uwagę na te proporcje, ponieważ od nich zależy jakość końcowego produktu:

- Kruszywo: Stanowi zdecydowaną większość mieszanki, bo aż około 90-97% jej masy. To ono tworzy szkielet konstrukcyjny drogi, odpowiadając za jej odporność na obciążenia i odkształcenia.

- Lepiszcze asfaltowe: To czarne „złoto”, które spaja całą kompozycję. Jego udział wynosi zazwyczaj od 3 do 10% masy. Jest to produkt pochodzący z przerobu ropy naftowej, który nadaje mieszance elastyczność i szczelność.

- Wypełniacz mineralny: Choć stanowi niewielką część frakcji kruszywa, jego rola jest nie do przecenienia. Najczęściej jest to mączka mineralna, która stabilizuje mieszankę i wypełnia mikroskopijne wolne przestrzenie między ziarnami kruszywa.

Kruszywo: cichy bohater stanowiący większość nawierzchni

Kruszywo to bez wątpienia fundament każdej nawierzchni asfaltowej. Stanowi ono około 90-97% całej masy mieszanki mineralno-asfaltowej i to właśnie ono tworzy jej szkielet konstrukcyjny. To kruszywo jest odpowiedzialne za przenoszenie obciążeń od ruchu pojazdów i zapewnienie odporności drogi na odkształcenia. Bez odpowiednio dobranego i wysokiej jakości kruszywa, nawet najlepsze lepiszcze nie zapewni drodze długowieczności. To naprawdę cichy bohater, którego rola jest często niedoceniana, a przecież to on decyduje o stabilności i wytrzymałości całej konstrukcji.

Grys, piasek i wypełniacz: jaką rolę pełni każdy z nich?

Kruszywo to nie jednolity materiał, ale zbiór różnych frakcji, które współpracują ze sobą, tworząc spójną i wytrzymałą strukturę. Każda frakcja ma swoje specyficzne zadanie:

- Grys (łamane kruszywo): To większe, ostre ziarna, które zapewniają szkieletową stabilność mieszanki. Ich nieregularny kształt sprawia, że dobrze klinują się ze sobą, tworząc solidną strukturę odporną na ściskanie i ścinanie. To właśnie grys odpowiada za większość wytrzymałości mechanicznej nawierzchni.

- Piasek: Mniejsze ziarna piasku wypełniają przestrzenie między większymi grysami. Poprawiają one ciągłość uziarnienia mieszanki, co przekłada się na jej lepsze zagęszczenie i mniejszą porowatość. Piasek pomaga również w rozprowadzaniu naprężeń w strukturze.

- Wypełniacz (mączka mineralna): To najdrobniejsza frakcja kruszywa, często o wielkości poniżej 0,063 mm. Wypełniacz, najczęściej mączka wapienna, ma za zadanie wypełnić najmniejsze wolne przestrzenie, które pozostały po grysie i piasku. Co więcej, wypełniacz w połączeniu z lepiszczem tworzy tzw. mastyks asfaltowy, który znacząco zwiększa sztywność i trwałość całej mieszanki.

Dlaczego kształt i rodzaj kamienia ma kluczowe znaczenie dla trwałości drogi?

Wybór odpowiedniego kruszywa to nie tylko kwestia dostępności, ale przede wszystkim właściwości fizycznych. Kształt ziaren, ich rodzaj (np. łamane czy otoczone) oraz uziarnienie mają fundamentalny wpływ na stabilność i trwałość nawierzchni drogowej. Kruszywo łamane, o ostrych krawędziach, zapewnia znacznie lepsze zazębienie między ziarnami niż kruszywo otoczone (np. żwir). Dzięki temu mieszanka jest bardziej odporna na odkształcenia, takie jak koleinowanie. Odpowiednie uziarnienie, czyli proporcje poszczególnych frakcji, gwarantuje optymalne zagęszczenie i minimalizację pustych przestrzeni, co przekłada się na większą odporność na wodę i mróz. To właśnie staranny dobór kruszywa jest jednym z kluczy do budowy dróg, które służą nam przez długie lata.

Lepiszcze asfaltowe: czarne złoto spajające drogę

Po kruszywie, które stanowi szkielet, przyszedł czas na lepiszcze asfaltowe to prawdziwe „czarne złoto” drogownictwa. Choć jego udział w mieszance mineralno-asfaltowej jest stosunkowo niewielki, bo wynosi zazwyczaj od 3 do 10% masy, to właśnie ono jest odpowiedzialne za połączenie wszystkich pozostałych składników w jednolitą, spójną i elastyczną masę. Bez lepiszcza mielibyśmy po prostu luźny stos kamieni. To ono zapewnia, że nasza droga jest trwała, odporna na wodę i potrafi dostosować się do zmiennych warunków temperaturowych.

Czym jest lepiszcze i jak powstaje z ropy naftowej?

Lepiszcze asfaltowe to fascynujący materiał, który jest produktem końcowym przerobu ropy naftowej. Powstaje ono w procesie destylacji ropy, gdzie lżejsze frakcje, takie jak benzyna czy olej napędowy, są oddzielane, a ciężkie pozostałości stanowią właśnie asfalt. Składa się ono z trzech głównych grup związków chemicznych: asfaltenów, żywic i olejów. Asfalteny nadają lepiszczu twardość i lepkość, żywice zapewniają spójność i elastyczność, a oleje wpływają na jego płynność i zdolność do penetracji. To właśnie odpowiednie proporcje tych komponentów decydują o właściwościach konkretnego rodzaju asfaltu i jego przydatności do różnych zastosowań drogowych.

Rola asfaltu: nie tylko klej, ale też gwarancja elastyczności i szczelności

Funkcje lepiszcza asfaltowego w mieszance są znacznie szersze niż tylko „klejenie” kruszywa. To wielofunkcyjny składnik, który decyduje o wielu kluczowych właściwościach nawierzchni:

- Łączenie ziaren kruszywa: To jego podstawowa rola. Lepiszcze tworzy film na powierzchni każdego ziarna kruszywa, spajając je w spójną, zwartą masę.

- Nadawanie właściwości termoplastycznych: Asfalt jest materiałem termoplastycznym, co oznacza, że staje się bardziej miękki w wysokich temperaturach i twardszy w niskich. Ta cecha pozwala nawierzchni na pewną elastyczność i zdolność do adaptacji do zmian temperatur.

- Zapewnienie elastyczności: Dzięki lepiszczu nawierzchnia może minimalnie odkształcać się pod wpływem obciążeń, a następnie wracać do pierwotnego kształtu, co zapobiega pęknięciom.

- Gwarancja szczelności: Lepiszcze wypełnia pory w mieszance, czyniąc ją szczelną i odporną na wnikanie wody. To kluczowe dla ochrony podbudowy drogi przed destrukcyjnym działaniem wilgoci i mrozu.

- Odporność na działanie wody: Asfalt jest hydrofobowy, co oznacza, że nie wchłania wody, chroniąc kruszywo przed nasiąkaniem i osłabieniem jego właściwości.

Wypełniacz mineralny: mikroskopijny składnik o wielkiej mocy

Wypełniacz mineralny to często niedoceniany, ale absolutnie kluczowy składnik mieszanki mineralno-asfaltowej. Mimo że stanowi on niewielki procent objętościowy, jego rola w stabilizacji mieszanki i wypełnianiu wolnych przestrzeni między grubszymi ziarnami kruszywa jest nie do przecenienia. To właśnie on, w połączeniu z lepiszczem, tworzy tzw. mastyks asfaltowy, który znacząco wpływa na sztywność, szczelność i trwałość całej konstrukcji drogowej. Bez niego mieszanka byłaby bardziej porowata i mniej odporna na obciążenia.

Czym najczęściej wypełnia się luki w asfalcie?

Wypełniaczem w mieszankach mineralno-asfaltowych są najczęściej bardzo drobno zmielone materiały mineralne. Z mojego doświadczenia wynika, że najpowszechniej stosuje się mączkę wapienną. Jest to materiał o wysokiej zawartości węglanu wapnia, który charakteryzuje się dobrą przyczepnością do lepiszcza asfaltowego. Oprócz mączki wapiennej, w niektórych przypadkach można spotkać również inne rodzaje wypełniaczy, takie jak pyły z kamieniołomów czy popioły lotne, jednak mączka wapienna pozostaje standardem ze względu na swoje korzystne właściwości.

Jak mączka wapienna stabilizuje całą strukturę drogi?

Mączka wapienna, jako wypełniacz, działa na kilku poziomach, znacząco stabilizując całą strukturę drogi. Po pierwsze, jej drobne ziarna wypełniają mikroskopijne pory, które pozostały między większymi frakcjami kruszywa, co zwiększa gęstość i szczelność mieszanki. Po drugie, w połączeniu z lepiszczem asfaltowym, mączka wapienna tworzy mastyks asfaltowy. Ten mastyks ma znacznie większą lepkość i sztywność niż samo lepiszcze, co przekłada się na zwiększoną odporność mieszanki na odkształcenia trwałe, takie jak koleinowanie. Dodatkowo, mączka wapienna poprawia adhezję (przyczepność) lepiszcza do kruszywa, co zwiększa odporność nawierzchni na działanie wody i mrozu. Krótko mówiąc, ten mikroskopijny składnik jest jak spoiwo, które wzmacnia całą konstrukcję na poziomie molekularnym, zapewniając jej długowieczność.

Czy każdy asfalt na polskiej drodze jest taki sam? Przegląd kluczowych mieszanek

Absolutnie nie! To bardzo ważne, aby zrozumieć, że nie każdy „asfalt” na polskiej drodze jest taki sam. W rzeczywistości inżynierowie drogownictwa mają do dyspozycji różne typy mieszanek mineralno-asfaltowych (MMA), które są starannie dobierane do konkretnych zastosowań. Inna mieszanka sprawdzi się na autostradzie o dużym natężeniu ruchu ciężkiego, inna na lokalnej drodze, a jeszcze inna na moście. Wybór odpowiedniego typu MMA zależy od wielu czynników, takich jak przewidywane obciążenia, warunki klimatyczne, funkcja warstwy (np. warstwa ścieralna, wiążąca, podbudowa) oraz wymagana trwałość i właściwości użytkowe. Przyjrzyjmy się kilku najważniejszym rodzajom, które możemy spotkać.

Beton asfaltowy (AC) uniwersalny fundament większości dróg

Beton asfaltowy, oznaczany jako AC (Asphalt Concrete), to najpopularniejszy i najbardziej uniwersalny typ mieszanki mineralno-asfaltowej stosowany w Polsce. Charakteryzuje się tzw. uziarnieniem ciągłym, co oznacza, że zawiera ziarna kruszywa o szerokim zakresie rozmiarów, od najdrobniejszych po największe, co zapewnia dobrą szczelność i zagęszczalność. Dzięki swoim wszechstronnym właściwościom, beton asfaltowy jest wykorzystywany we wszystkich warstwach nawierzchni od podbudowy, przez warstwę wiążącą, aż po warstwę ścieralną. To prawdziwy koń roboczy drogownictwa, stanowiący fundament większości naszych dróg.

Mastyks grysowy (SMA) rozwiązanie na najbardziej obciążone trasy

Kiedy mówimy o drogach o bardzo dużym natężeniu ruchu, zwłaszcza ciężkiego, często sięgamy po mastyks grysowy (SMA Stone Mastic Asphalt). To mieszanka o specyficznym, nieciągłym uziarnieniu, charakteryzująca się znacznie większą zawartością grysów (grubego kruszywa) niż beton asfaltowy. Co ważne, zawiera również dodatek włókien celulozowych, które stabilizują lepiszcze. Dzięki temu SMA jest wyjątkowo odporny na koleinowanie, czyli powstawanie trwałych zagłębień w nawierzchni pod wpływem kół pojazdów. Z tego powodu mastyks grysowy jest stosowany głównie w warstwie ścieralnej na najbardziej obciążonych trasach, takich jak autostrady i drogi ekspresowe, gdzie niezawodność i trwałość są priorytetem.

Asfalt lany (MA) i porowaty (PA) specjalistyczne mieszanki do zadań specjalnych

Oprócz tych najbardziej popularnych, istnieją również mieszanki specjalistyczne, przeznaczone do bardzo konkretnych zastosowań. Jednym z nich jest asfalt lany (MA Mastic Asphalt). Cechuje się on bardzo wysoką zawartością lepiszcza i wypełniacza, co nadaje mu właściwości samopoziomujące. Nie wymaga on zagęszczania mechanicznego, co jest ogromną zaletą w trudno dostępnych miejscach. Asfalt lany jest niezwykle szczelny i odporny na wodę, dlatego często stosuje się go na mostach, wiaduktach czy w miejscach, gdzie wymagana jest maksymalna wodoszczelność.

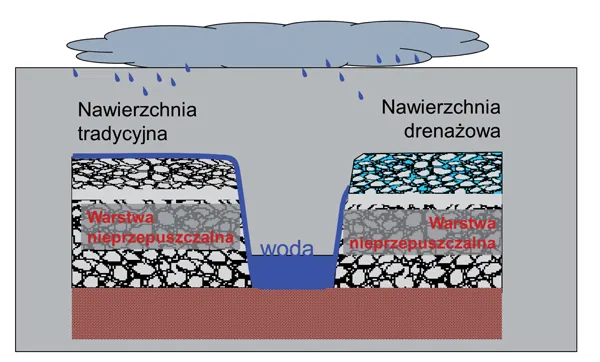

Kolejnym przykładem jest asfalt porowaty (PA Porous Asphalt). Jak sama nazwa wskazuje, charakteryzuje się on dużą zawartością wolnych przestrzeni. Jego główną funkcją jest drenaż umożliwia szybkie odprowadzanie wody z powierzchni jezdni, co znacząco poprawia bezpieczeństwo jazdy w deszczu, redukując ryzyko aquaplaningu i rozbryzgów. Jest to rozwiązanie stosowane na wybranych odcinkach dróg, gdzie priorytetem jest poprawa komfortu i bezpieczeństwa podróżowania w trudnych warunkach atmosferycznych.

Jak powstaje asfalt? Kulisy pracy w wytwórni mas bitumicznych

Zrozumienie składu mieszanki mineralno-asfaltowej to jedno, ale równie fascynujące jest poznanie procesu jej produkcji. To nie jest proste mieszanie składników. Cały proces odbywa się w specjalistycznych zakładach, które nazywamy wytwórniami mas bitumicznych, potocznie zwanymi otaczarniami. To tam, w kontrolowanych warunkach, surowe materiały przekształcają się w gotową mieszankę, która wkrótce stanie się częścią naszej drogi. Precyzja i kontrola na każdym etapie są absolutnie kluczowe dla uzyskania wysokiej jakości produktu.

Od sortowania kruszywa po mieszanie w wysokiej temperaturze proces krok po kroku

Produkcja mieszanki mineralno-asfaltowej to złożony proces, który wymaga precyzji i kontroli na każdym etapie. Jako inżynier, zawsze zwracam uwagę na te szczegóły:

- Suszenie kruszywa: Na początku kruszywo, które często jest wilgotne, trafia do suszarek bębnowych. Usunięcie wilgoci jest kluczowe, ponieważ woda mogłaby negatywnie wpłynąć na przyczepność lepiszcza do kruszywa.

- Podgrzewanie kruszywa: Po wysuszeniu kruszywo jest podgrzewane do wysokiej temperatury, zazwyczaj w zakresie od 140 do 180°C. Ta temperatura jest niezbędna, aby lepiszcze asfaltowe stało się płynne i mogło równomiernie pokryć ziarna kruszywa.

- Sortowanie na frakcje: Podgrzane kruszywo jest następnie sortowane na różne frakcje (np. grys, piasek) za pomocą sit. To pozwala na precyzyjne odmierzenie odpowiednich proporcji dla konkretnego typu mieszanki.

- Dozowanie i mieszanie: Odpowiednio odmierzone frakcje kruszywa, gorące lepiszcze asfaltowe oraz wypełniacz są transportowane do mieszalnika. Tam, w kontrolowanych warunkach i przez ściśle określony czas, wszystkie składniki są dokładnie mieszane, aż do uzyskania jednorodnej, czarnej masy.

- Transport i magazynowanie: Gotowa mieszanka jest następnie transportowana do silosów magazynowych, skąd jest ładowana na samochody ciężarowe i przewożona na plac budowy.

Dlaczego temperatura i czas mieszania są tak krytyczne?

W procesie produkcji MMA, temperatura i czas mieszania są absolutnie krytyczne. Zbyt niska temperatura lepiszcza sprawi, że będzie ono zbyt lepkie i nie pokryje równomiernie ziaren kruszywa, co obniży spójność mieszanki. Z kolei zbyt wysoka temperatura może prowadzić do starzenia się (utleniania) lepiszcza, co osłabi jego właściwości elastyczne i skróci żywotność nawierzchni. Podobnie, zbyt krótki czas mieszania nie pozwoli na odpowiednie wymieszanie składników, a zbyt długi może prowadzić do segregacji kruszywa i uszkodzenia lepiszcza. Precyzyjna kontrola tych parametrów jest gwarancją uzyskania jednorodnej mieszanki o optymalnych właściwościach mechanicznych, co bezpośrednio przekłada się na trwałość i funkcjonalność gotowej drogi.

Nowoczesne oblicze asfaltu: innowacje na polskich drogach

Drogownictwo, w tym technologia asfaltowa, to dziedzina, która nieustannie się rozwija. W Polsce, podobnie jak na całym świecie, wprowadzane są liczne innowacje, które mają na celu poprawę właściwości nawierzchni, zwiększenie ich trwałości, a także zmniejszenie negatywnego wpływu na środowisko. To, co kiedyś było standardem, dziś jest często uzupełniane lub zastępowane przez bardziej zaawansowane rozwiązania. Przyjrzyjmy się kilku kluczowym trendom, które kształtują nowoczesne oblicze asfaltu na naszych drogach.

Asfalt modyfikowany polimerami sekret dróg odpornych na koleiny i mróz

Jedną z najważniejszych innowacji w technologii asfaltowej są asfalty modyfikowane polimerami (AMP). Najczęściej stosowanym modyfikatorem jest elastomer SBS (styren-butadien-styren). Dodatek polimerów tworzy w lepiszczu asfaltowym elastyczną siatkę, która znacząco zmienia jego właściwości. Dzięki temu asfalt staje się bardziej odporny na koleinowanie w wysokich temperaturach (polimery zwiększają sztywność) oraz bardziej elastyczny i odporny na pękanie w niskich temperaturach (polimery poprawiają sprężystość). To sprawia, że asfalty modyfikowane polimerami są idealnym rozwiązaniem na drogach o dużym natężeniu ruchu, takich jak autostrady i drogi ekspresowe, gdzie nawierzchnia jest narażona na ekstremalne obciążenia i zmienne warunki pogodowe.

Recykling staje się standardem: jak stare drogi zyskują drugie życie?

W dobie rosnącej świadomości ekologicznej, recykling destruktu asfaltowego, czyli granulatu ze starych, sfrezowanych nawierzchni, staje się coraz bardziej powszechny i wręcz standardem w drogownictwie. Jest to rozwiązanie niezwykle korzystne zarówno pod względem ekonomicznym, jak i środowiskowym. Nawierzchnie asfaltowe mają tę wspaniałą cechę, że mogą być poddawane recyklingowi nawet w 100%! Destrukt asfaltowy może być ponownie wykorzystany do produkcji nowych mieszanek, zarówno w technologiach recyklingu na gorąco (w wytwórni mas bitumicznych), jak i na zimno (bezpośrednio na placu budowy). To nie tylko oszczędność surowców naturalnych, ale także redukcja ilości odpadów i kosztów transportu, co czyni drogownictwo bardziej zrównoważonym.

Przeczytaj również: Parkowanie na chodniku: 1,5m, 2,5t i kary. Czy parkujesz legalnie?

Technologie WMA (ciepłej mieszanki) krok w stronę bardziej ekologicznego drogownictwa

Kolejnym ważnym krokiem w kierunku bardziej ekologicznego drogownictwa są technologie WMA (Warm Mix Asphalt), czyli tzw. ciepłe mieszanki asfaltowe. Tradycyjne mieszanki produkuje się i układa w temperaturach od 140 do 180°C. Technologie WMA pozwalają na obniżenie tych temperatur o 20-40°C, co przynosi szereg korzyści. Przede wszystkim, redukcja temperatury produkcji i układania mieszanki prowadzi do znaczącego obniżenia zużycia energii w wytwórniach mas bitumicznych. Co więcej, niższa temperatura oznacza również redukcję emisji szkodliwych substancji do atmosfery, zarówno podczas produkcji, jak i w trakcie układania nawierzchni. Jest to więc rozwiązanie korzystne dla środowiska, a jednocześnie pozwalające na utrzymanie wysokiej jakości i trwałości nawierzchni.